Сублимационные установки

Компания «РОССПЕЦХОЛОД» более 10 лет разрабатывает, производит и обслуживает оборудование для вакуумной низкотемпературной сублимационной сушки (лиофилизации). Нами создан модельный ряд промышленных сублиматоров. Изделия имеют типовую конструкцию и отличаются по площади поверхности сушки, что соответствует различному объему загружаемого сырья. Поверхность сушки равна общей площади продуктовых противней, находящихся в сублиматоре. Модельный ряд представлен аппаратами с площадью сушки 12, 24 и 36 м2, в них можно загрузить до 120, 240 и 360 килограмм сырья соответственно.

Назначение

Серия сублиматоров «ЛУНА» разработана в первую очередь для предприятий консервной и пищеконцентратной промышленности. По технологическим возможностям предлагаемое оборудование является универсальным, позволяющим сублимировать продукты в различном исходном состоянии (твердом, жидком, желе- или пастообразном), различной формы (кубики, соломка, слайсы) и степени измельчения (фарш, крупа, мука) или целиком.

Применение сублиматоров и их особенности

На сублиматорах «РОССПЕЦХОЛОД» сушат продукцию растениеводства, овощеводства, животноводства, морских промыслов, дикорастущей флоры, фауны, полуфабрикатов и продуктов из них. Основные виды сырья для сублимации: овощи, фрукты, ягоды, мясо, рыба, морепродукты, молочные продукты, бахчевые культуры, дикоросы, лекарственные растения, напитки, готовые блюда. Кроме этого, можно сублимировать дрожжевые и ферментные материалы, биологические эндокринные субстанции (поджелудочной и других желез, гипофиза), коллагеносодержащее сырье и т.п. для изготовления лекарств.

Сублимационные установки «ЛУНА» построены на основе типового сублимационного модуля «СМ». Сублимационный модуль СМ или сублиматор, разработан специально для создания крупных комплексов сублимационной сушки. Сублиматоры целесообразно объединять в спаренные сублимационные установки (СУ) или в комплексы сублимационной сушки (СК), что позволяет сэкономить до 30% электроэнергии и снизить себестоимость сублимации. Кроме того, можно сушить разные виды продукции одновременно.

Усовершенствованная конструкция сублимационных установок «РОССПЕЦХОЛОД» обеспечивает удобную загрузку (выгрузку) продуктов, гарантирует оптимальное время сушки, точный контроль температуры, быстрое удаление намороженного льда, постоянную работу в круглосуточном режиме и удобное техническое обслуживание.

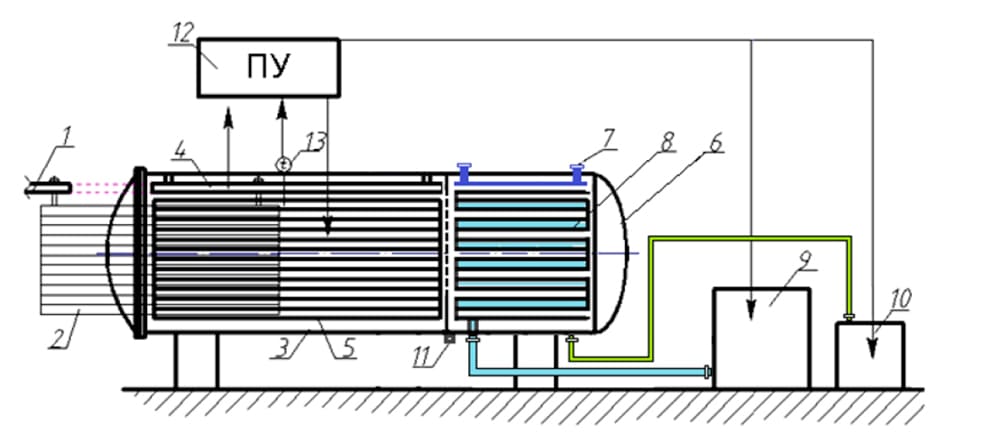

Конструкция сублиматора

Сублиматоры «ЛУНА» имеют классическую компоновку, спроектированы по ТУ 5131-002-96119361-2008 и соответствует техническому регламенту Таможенного Союза РФ для вакуумных аппаратов.

- Путь монорельсовый

- Тележка для транспортировки,

- Блок сублимации (сушильный блок)

- Весы монорельсовые тензометрические

- Рама энергетическая с нагревательными панелями

- Блок десублимации (десублимационный блок)

- Система плавления льда

- Десублиматор (конденсатор-десублиматор)

- Система рабочего вакуума

- Холодильный агрегат десублиматора

- Отвод воды из десублиматора

- Пульт управления сублиматора

- Преобразователь термоэлектрический (термопара)

Сублимационный модуль состоит из следующих частей и комплектов:

- Корпуса сублиматора цилиндрической формы с двумя эллиптическими крышками. На корпусе расположены штуцера: вакуумной и холодильной систем, системы плавления льда и отвода воды, подключения датчиков и приборов, предохранительного клапана и гашения вакуума. Корпус имеет вакуумные вводы силовых и сигнальных кабелей. На днищах (крышках) сублиматора расположены смотровые окна, со стороны десублиматора расположена муфта для выхода трубы с хладагентом. В корпусе располагаются два блока.

- Блока сублимации (сушильный блок), включающего: весы монорельсовые, раму энергетическую, нагревательные панели, кабели энергоподвода, термопары с проводами для их подключения.

- Блока десублимации, включающего: десублиматор, диафрагму десублиматора, систему плавления льда и удаления талой воды.

- Технологического комплекта, включающего: транспортные тележки и продуктовые противни.

- Энергетической системы, включающей: силовой трансформатор, нагревательные панели, силовые кабели и пускорегулирующую аппаратуру.

- Системы управления, включающей: пульт управления, приборы и датчики КИПиА, регулирующую и запорную аппаратуру.

Все компоненты, входящие в состав СМ, являются безопасными и надежными устройствами, что обеспечивает его безотказность и эффективность в процессе эксплуатации. Далее представлено описание каждого из элементов конструкции модуля сублимационной сушки.

Корпус сублимационного модуля

Корпус сублиматора выполнен в виде горизонтальной цилиндрической емкости с открывающимися эллиптическими днищами. Может изготавливаться из малоуглеродистой стали обыкновенного качества или хромоникелевой нержавеющей стали типа 18/10.

Днище сушильного блока крепится к корпусу на петлях, фиксируется откидными винтовыми зажимами, имеет вакуумное силиконовое уплотнение. В центре днища блока сублимации предусмотрено окно для наблюдения за процессом.

Днище блока десублимации съемное, крепится к корпусу с помощью болтов, имеет вакуумное силиконовое уплотнение. В центре днища блока десублимации предусмотрено окно для наблюдения за десублиматором. На днище расположен вакуумный ввод для трубки, соединяющей десублиматор и холодильную систему.

Блок сублимации отделен от блока десублимации жалюзийной перегородкой с целью защиты от воды, подаваемой на десублиматор для плавления намороженного льда.

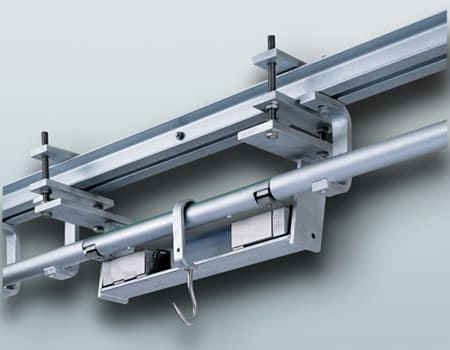

Весы монорельсовые тензометрические

Тензометрические весы представляют монорельс, подвешенный на тензодатчиках. Тензодатчики крепятся болтами к специальным кронштейнам на корпусе сублиматора.

Монорельс предназначен для размещения внутри сушильного блока транспортных тележек с противнями, заполненными сырьем. Измерение веса производится непрерывно, контроллер следит за динамикой убыли влаги. Изменение веса позволяет контролировать скорость удаления влаги. При отклонении показаний весов от заданных параметров, программа управления подает сигнал оператору о необходимости корректировки процесса. Когда сырье потеряет вес до заданной величины, оператор получает сигнал оповещения и цикл сушки заканчивается автоматически.

Рама энергетическая с нагревательными панелями

Внутри сушильного блока устанавливается энергетическая рама с нагревательными панелями. Нагревательные панели размещаются на консолях рамы по бокам корпуса сублиматора. Панели фиксируются в горизонтальном положении, параллельно оси сублиматора.

Рама энергетическая изготавливается из нержавеющей или малоуглеродистой стали окрашенной безопасными составами. Рама имеет пространственную конструкцию, которая позволяет зафиксировать нагревательные панели точно сверху и снизу продуктовых противней на транспортной тележке.

Энергетическая рама оборудована четырьмя колесными опорами, ее можно выкатить из сушильного блока на монтажную площадку при проведении обслуживания или ремонта.

Нагревательные панели имеют прямоугольную форму, корпус панелей изготовлен из алюминиевого листа покрытого специальным составом для лучшего излучения тепла. Панели устанавливаются на кронштейны энергетической рамы через изолирующие прокладки. В качестве источника тепла в нагревательных панелях используют специальные ТЭНы. ТЭН помещают внутри панели для удобства их санитарной обработки. Форма ТЭН-ов рассчитана таким образом, чтобы обеспечить равномерный теплоподвод к сублимируемым продуктам.

Трансформатор силовой понижающий

Трансформатор силовой понижающий (ТСП), используется для питания нагревательных панелей в вакууме пониженным напряжением.

Для работающих в вакууме ТЭН-ов, с целью исключения пробоев, необходимо использовать напряжение не более 80 В с током промышленной частоты 50 Гц. Максимальная электрическая мощность, потребляемая нагревателями, в зависимости от модели сублиматора, составляет 18, 24, 54 кВт. Мощность ТСП должна быть примерно на 10% выше максимального значения.

Сублиматоры «ЛУНА» комплектуются промышленными силовыми трансформаторами. ТПС изготавливают под заказ на вторичное напряжение от 73 до 80 В. В некоторых случаях целесообразно использовать два или три трансформатора. Такое решение может снизить нагрузку на сеть, улучшить условия работы трансформатора и повысить точность поддержания температуры сушки.

Характеристики сублимационного модуля:

- Корпус: Цилиндрический, горизонтальный.

- Регламенты: ТУ 5131-002-96119361-2008. ТР Таможенного Союза ЕврАзЭС.

- Материал: Малоуглеродистая сталь: С245, С345, С355,

- Нержавеющая сталь: 08Х18Н10, 08Х18Н10Т, AISI 304, AISI 321.

- Скорость утечки: до 25 Пa*л/с

- Рабочее давление: (40...133) Пa.

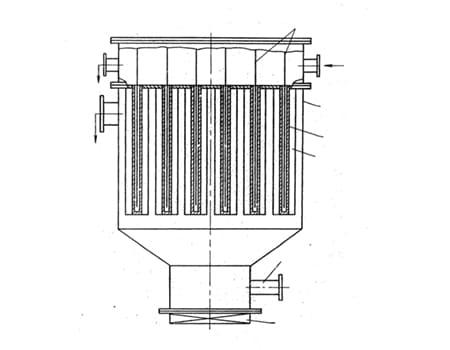

Блок десублимации

Блок десублимации расположен в корпусе сублиматора с противоположной стороны от Сушильного блока и отделен от него защитной перегородкой с вертикальными жалюзи. Десублимационный блок состоит из:

- Конденсатора-десублиматора,

- Труб подачи и откачки фреона,

- Системы плавления и удаления льда,

- Защитной перегородки,

- Дренажной системы,

- Крышки блока десублимации.

Доступ в камеру происходит через съемное эллиптическое Днище (крышку) блока десублимации.

Конструктивно защитная перегородка представляет вертикальные металлические жалюзи, выполненные из листовой нержавеющей стали типа 18/10. Жалюзи закрывают, чтобы защитить сушильный блок от попадания влаги, во время регенерации (освобождения) десублиматора от намороженного льда.

Десублиматор (конденсатор-десублиматор)

Десублиматор - это основной элемент, который выполняет функцию ледового конденсатора, а именно намораживает на себя испаряемую из сырья влагу, превращает (десублимирует) ее обратно в лед. Кристаллизация льда происходит на поверхности трубок, охлаждаемых кипящим фреоном, поступающим из холодильного агрегата. Десублимированный лед удерживается на трубках до завершения цикла сушки. После гашения сублиматора, намороженный лед плавится теплой водой и выводится наружу в виде жидкости.

Десублиматор изготовлен из нержавеющих труб, герметично соединенных с помощью аргонодуговой сварки (TIG). Проверку плотности сварных швов производят гелием, прочность соединений испытывают давлением 2,5 МПа.

Для удобства обслуживания и ремонта, Десублиматор закреплен на раме с роликовыми опорами. По специальным направляющим внутри блока десублимации, раму можно выкатить из корпуса на монтажную площадку.

Характеристики десублиматора:

- Горизонтальный, цилиндрический.

- Регламент: ТУ 5131-002-96119361-2008. ТР Таможенного Союза ЕврАзЭС.

- Материал конденсатора: нержавеющая пищевая сталь класса 18/10.

- Льдоемкость: от 150 до 450 кг.

Система плавления льда и удаления воды

Система плавления льда и удаления талой воды предназначена для быстрой регенерации десублиматора путем орошения намороженного льда теплой водой. Нагретая вода, из накопительной емкости подается в душевые трубки системы плавления, размещенные непосредственно над трубами десублиматора. Для защиты сушильного блока от попадания воды в нижней части блока десублимации предусмотрена герметичная сегментная перегородка, которая позволяет собирать образующуюся воду и отводить в накопительную емкость и/или в систему водоотведения.

Приборы и датчики КИПиА. Регулирующая аппаратура

Сублимационный модуль комплектуется измерительными приборами: вакуумметром, измерителем температуры и веса, таймером и ваттметром. Регулирующая аппаратура необходима для выполнения цикла сушки точно по заданным параметрам режима сублимации. Система управления работает по программе, которая позволяет автоматизировать процесс для поучения максимальной эффективности и стабильного качества готовой продукции.

Система управления СМ контролирует следующие параметры процесса сублимации:

- Температуру сублимируемого продукта.

- Температуру поверхности десублиматора.

- Давление в сублиматоре, глубину рабочего вакуума.

- Вес удаленной из продукта влаги и скорость сублимации.

- Длительность цикла сушки.

- Расход электроэнергии.

Значения параметров цикла сушки обрабатываются контроллером, который управляет процессом на основании выбранной программы сушки. Все поступающие данные и управляющие команды записываются в памяти контроллера и сохраняются для свидетельства о качестве готовой продукции.

Пульт управления сублиматором

Пульт управления сублиматором предназначен для задания исходных параметров цикла сушки, выбора режима работы, отображения текущего состояния сублиматора, а также записи режимов сушки с целью обеспечения контроля качества. Пульт управления позволяет вести процесс в ручном или полуавтоматическом режиме, используя сигналы, поступающие от измерителей вакуума, температуры, веса, времени и количества энергии. Данные о технологических параметрах процесса поступают от датчиков, установленных в продукте, в сушильной камере и в десублиматоре.

Для отображения текущих показаний измерителей и регулирования параметров процесса используется современный промышленный контроллер и монитор. В случае достижения каким-либо параметром предельного значения система управления выполнит автоматическую регулировку процесса и включит предупреждающий сигнал. Параметры каждого цикл сушки записываются и хранятся в памяти.

Технологическая оснастка для сырья

Тележка для транспортировки продукта

Транспортная тележка (ТТ) изготавливается из нержавеющей или малоуглеродистой стали окрашенной безопасными составами. Тележка представляет этажерку с двумя рядами по 14 полок. Полки предназначены для размещения Продуктовых противней. Конструкция ТТ позволяет размещать противни между нагревательными панелями. Для перемещения по монорельсу транспортной системы ТТ оборудована двумя подвесными колесными опорами.

Продуктовый противень для раскладки продукта

Продуктовые противни (ПП) предназначены для раскладки подготовленного сырья. Их размеры обеспечивают удобство раскладки сырья и быструю установку на полки ТТ. Перед раскладкой сырье дозируют взвешиванием, и полученную порцию равномерно распределяют по противню. Применение нескольких комплектов ПП позволяет заранее подготовить необходимый запас сырья к очередному циклу сушки. Изготавливают противни из листового алюминия марки АД1.Н 1,5 или АД0.Н 1,5 или А5.Н 1,5, по ГОСТ 21631-76. Для лучшего нагрева продукта их покрывают специальным составом черного цвета.

Обеспечение сублиматора вакуумом

Для создания и поддержания необходимого разряжения (рабочего вакуума) внутри сублимационного модуля используется система обеспечения вакуумом. Система состоит из: вакуумных насосов, вакуумной арматуры, вакуумпроводов и КИПиА.

Система обеспечения вакуумом не входит в базовый комплект сублиматора.

Вакуумный насос откачки сублиматора ВНО.

Для быстрого вакуумирования сублиматора в начале процесса сушки применяется насос откачки. Для крупных производств можно использовать централизованную систему вакуума цеха / предприятия.

В случае отсутствия централизованного вакуума, организуют систему вакуумирования с одним или двумя ВНО, способными откачать сублиматор не более, чем за 30 минут. Такая система может обслуживать участок сушки из нескольких сублиматоров.

Форвакуумный агрегат сублиматора ФВА.

Для поддержания необходимой степени вакуума на протяжении цикла сушки, каждый СМ комплектуется Форвакуумным агрегатом сублиматора (ФВА), в его состав входят: вакуумные насосы, ресивер, вакуумная арматура, вакуумные магистрали, автоматика управления насосами и система контроля давления. Система рабочего вакуума выполнена по форвакуумной схеме с использованием вакуумного двух-роторного насоса Рутса и пластинчато-роторного форвакуумного насоса. На входе вакуумного насоса предусмотрен автоматический клапан, для отсечки вакуумного масла, в случае прекращения подачи электроэнергии.

Основные параметры вакуумной станции

- Общая система откачки: вакуумный золотниковый насос, вакуумный пластинчато-роторный насос.

- Время достижения вакуума (40...100) Пa: не более 30 мин.

- Система вакуума камеры: форвакуумная пара пластинчато-роторный насос и двух-роторный насос Рутса.

Обеспечение сублиматора холодом

Система обеспечения холодом включает: трубопроводы подачи и откачки фреона к десублиматору, холодильный компрессор десублиматора, трассу хладагента, холодильную арматуру и систему КИПиА.

Отдельно установленный сублиматор целесообразно подключать к централизованному холодоснабжению предприятия. Для достижения рабочей температуры на поверхности труб десублиматора необходим фреон с температурой кипения ниже -350С (например Ra-404a). Максимальная требуемая холодильная мощность зависит от допустимой температуры продукта и скорости влагоудаления.

В процессе сушки изменяется холодопотребление десублиматора, поэтому необходима регулировка мощности холодильного агрегата.

При отсутствии централизованного холодоснабжения будет необходимо установить индивидуальный холодильный агрегат.

Система обеспечения холодом не входит в базовый комплект сублиматора. Параметры холодильного агрегата, холодильной системы зависят от технологических свойств сырья. Параметры системы определяются в на основании технического задания. Для большинства традиционных видов сырья с невысоким содержанием сахаров и кислот, достаточно одноступенчатых компрессоров. Для цитрусовых и некоторых сортов сладких ягод, плодов необходимы агрегаты с двухступенчатыми холодильными машинами.

Холодильный компрессор (агрегат) десублиматора (ХКД)

Холодильный агрегат десублиматора это промышленная холодильная станция, которая включает: холодильные компрессоры, испаритель, воздушный конденсатор, запорный клапан и систему управления агрегатом. Агрегат оснащается компрессорами промышленной серии (производства «BOCK», «Bitzer»), которые обеспечивают бесперебойную и круглосуточную работу сублиматора в течение всего срока эксплуатации. Холодильные компрессоры должны иметь запас мощности, чтобы десублиматор надежно собирал влагу и удерживал лед, даже после снижения параметров компрессора в процессе эксплуатации.

Характеристики холодильной системы

- Холодильный агрегат десублиматора на базе полугерметичных поршневых компрессоров или полу-герметичных винтовых компрессоров.

- Конденсатор-десублиматор: конструкция в виде трубных решеток, испарительного типа, со свободным кипением фреона. Материал - нержавеющая сталь.

- Периферийные части: DANFOSS / ALCO.

Технические характеристики

| № п/п | Наименование параметров | Модели сублиматоров | |||

|---|---|---|---|---|---|

| Ед. изм. | АЛ-12 | АЛ-24 | АЛ-36 | ||

| 1 | 2 | 3 | 4 | 5 | 6 |

| 1. | Рабочая площадь противней, общая | м2 | 12±0,2 | 24±0,2 | 36±0,2 |

| 2. | Количество циклов сушки в сутки, в среднем | цикл/сутки | от 1 до 3 | ||

| 3. | Максимальное напряжение на ТЭН-ах нагревательных панелей | В | до 73 | ||

| 4. | Удельный энергоподвод к продукту, максимальный | кВт/м2 | 1,5 | ||

| 5. | Мощность нагревательных панелей сублиматора, суммарная | кВт | 18 | 36 | 54 |

| 6. | Пределы регулирования мощности энергоподвода к продукту, макс / мин | кВт | от 1,5 до 0,1 | ||

| 7. | Расход электроэнергии на испарение 1 кг влаги из подготовленного замороженного сырья | кВт*час | 2,5…3,2 | ||

| 8. | Производительность по растительному не концентрированному сырью, мин/макс | кг / цикл | 72...120 | 145…240 | 216…360 |

| 9. | Производительность по сухим продуктам, (сублиматам), мин/макс | кг / цикл | 7...12 | 15…24 | 22…36 |

| 10. | Удельная загрузка сырья на противни, мин/макс | кг / м2 | 6…10 | ||

| 11. | Температура непосредственного кипения хладона | 0С | Т0 = -(35…30) | ||

| 12. | Наружная рабочая поверхность секций конденсатора-десублиматора | м2 | 14 | 30 | 40 |

| 13. | Льдоемкость десублиматора | кг | 140 | 300 | 400 |

| 14. | Температура воды для плавления и удаления льда из Десублиматора | 0С | Т = + (25…40) | ||

| 15. | Длительность регенерации десублиматора, для одной камеры | мин. | 10...15 | 15…20 | |

| 16. | Рабочее давление (разряжение) в сублиматоре | Па | 40-100 | ||

| мм рт. ст. | 0,3…0,75 | ||||

| 17. | Длительность создания рабочего вакуума в СМ, мин/ макс | мин. | 15...30 | ||

| 18. | Откачиваемый объем одного сублиматора | м3 | 5,5 | 8,2 | 11,3 |

| 19. | Длительность гашения (девакуумирования) одного сублиматора | мин. | до 5 | ||

| 20. | Регулирование холодильной мощности Десублиматора, при То= -35 0С (кипение хладона) | кВт | 18...2,6 | 40,0...2,6 | 60,0...2,6 |

| 21. | Допускаемое понижение температуры кипения фреона сублиматора | 0С | до - 45 | ||

| 22. | Общая электрическая мощность всех агрегатов СМ | кВт | 120 | 150 | 200 |

| 23. | Количество транспортных тележек в сублиматоре, (1 рабочий комплект) | шт. | 1 | 2 | 3 |

| 24. | Количество продуктовых противней в сублиматоре, (1 рабочий комплект) | шт. | 56 | 112 | 168 |

| 25. | Габариты сублиматора: Длина Ширина Высота | мм | 5000 1800 1980 | 6400 1800 1980 | 7500 1800 2070 |

| 26. | Масса сублиматора | кг | 7 800 | 9 100 | 10 300 |

Точные характеристики для каждой сублимационной установки указываются в паспорте сублиматора и технической документации на Установку. Характеристики соответствуют тем технологическим процессам, которые потребитель планирует реализовать на производстве.

Основные технологические этапы работы установки

- Сортировка сырья. Измельчение и калибровка. Дозирование сырья.

- Раскладка порций сырья на противни. Установка противней на транспортную тележку.

- Помещение транспортной тележки с сырьем в морозильную камеру.

- Заморозка сырья до температуры (-35…-25) гр. С.

- Подготовка сублиматора к очередному циклу сушки.

- Помещение транспортных тележек с замороженным сырьем в Сушильный блок.

- Включение ПУ сублиматора. Установка/проверка параметров цикла сушки.

- Включение холодильного агрегата, подача фреона в десублиматор.

- Включение вакуумного насоса откачки сублиматора, вакуумирование СМ.

- Запуск форвакуумного агрегат сублиматора, поддержание рабочего вакуума.

- Включение нагревательных панелей.

- Сублимация сырья по заданным параметрам цикла сушки.

- Контроль потери веса (усушкой) сырья до установленного значения.

- Отключение нагревательных панелей.

- Гашение сублиматора (выравнивание давления с атмосферным).

- Отключение холодильного агрегата десублиматора.

- Открытие крышки блока сублимации.

- Перемещение транспортных тележек с готовым продуктом на участок упаковки.

- Загрузка готового продукта в герметичный бункер.

- Освобождение десублиматора ото льда и удаление остаточной влаги.

- Подготовка сублимационного модуля к новому циклу сушки.

- Очистка противней и тележек, перемещение их на участок подготовки сырья.

Примечание

Длительность сублимации зависит от 10-ка параметров, включая содержание влаги и сахаров в сырье, степень измельчения, требования к готовому продукту.

Обычно цикл сушки овощей, плодов и ягод промышленных сортов для получения классических сублимированных полуфабрикатов, составляет от 14 до 16 часов. На сушильном производстве эффективный цикл сублимации для конкретной партит сырья подбирают с помощью тестовой сушки. С приобретением персоналом опыта, для некоторых видов сырья, время сушки можно сократить до 8-12 часов.

Выход готового продукта или степень усушки, целиком зависит от свойств исходного продукта. Для предварительных расчетов можно посчитать усушку по справочным значениям содержания сухих веществ, с поправкой на среднее количество остаточной влаги. Остаточную влагу пищевого сублимата принимают не более 4%.

Экономический расчет следует выполнять по данным исследования конкретного сырья или по спецификациям на сырье от поставщика или производителя. Например, количество сухих веществ клубники, в зависимости от сорта, может быть от 6% до 14%, что существенно влияет на выход готовой продукции и ее себестоимость.