Флюидизационные скороморозильные аппараты

Данная технология позволяет очень быстро замораживать продукт, сохраняя его полезные свойства, предотвращает слипание продукта между собой и обеспечивает максимальное качество.

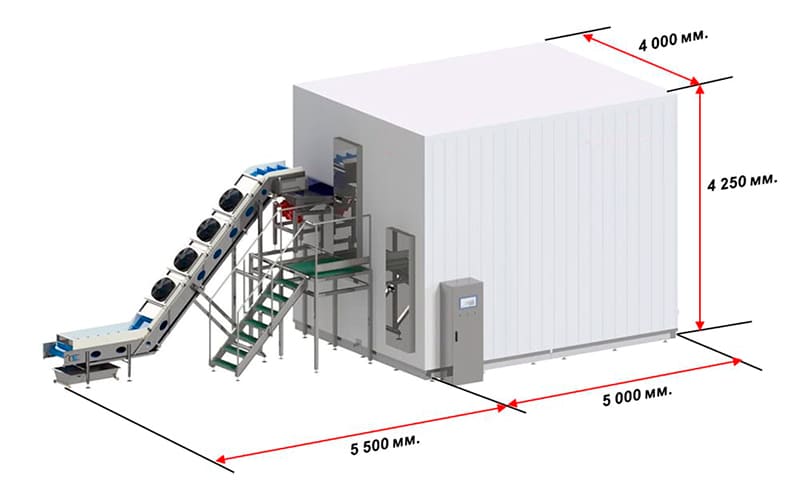

Флюидизационный тоннель шоковой заморозки «TECNO-FLU» 500 (габариты)

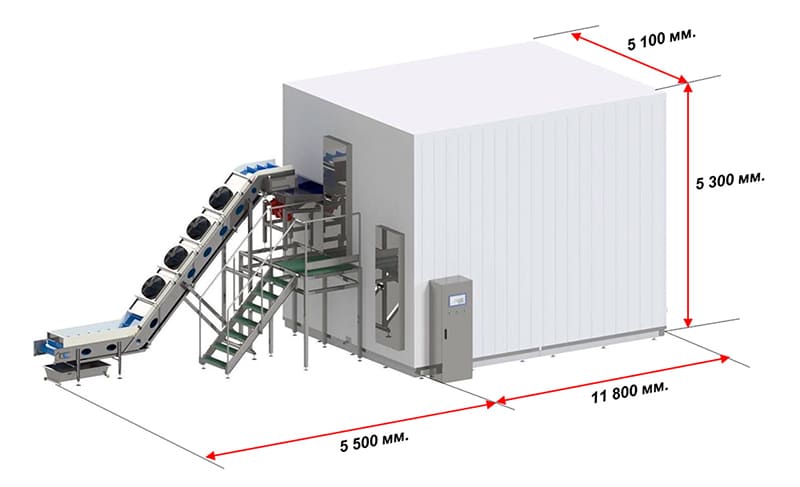

Флюидизационный тоннель шоковой заморозки «TECNO-FLU» 3000 (габариты)

| Технические параметры агрегата | АСМФ RSH-100 | АСМФ RSH-300* | АСМФ RSH-600* | АСМФ RSH-1000 | АСМФ RSH-1500 | АСМФ RSH-2000 | АСМФ RSH-3000 |

|---|---|---|---|---|---|---|---|

| Производительность при заморозке зеленого горошка, кг/ч | 150 | 300 | 600 | 1100 | 1400 | 2200 | 3000 |

| Установленная электромощность, кВт | 6,4 | 11,6 | 22,6 | 23 | 23 | 34 | 45 |

| Потребление по холоду, кВт при Ткип=-40°С, Тконд=+40°С | 25 | 50 | 85 | 170 | 214 | 321 | 428 |

| Вместимость системы по хладагенту, л | 60 | 160 | 260 | 460 | 600 | 920 | 1250 |

| Размеры камеры | |||||||

| - длина, мм | 2600 | 3800 | 7100 | 5900 | 5900 | 8300 | 10700 |

| - ширина, мм | 2600 | 3800* | 3800* | 4400 | 4400 | 4400 | 4400 |

| -3200 | -3200 | ||||||

| - высота, мм | 2900 | 3200 | 3200 | 4400 | 4400 | 4400 | 4400 |

| Рекомендуемый тип аппарата | АКК-20В | АКК-50В | АКК-85В | АКК-170В | АКК-214В | АКК-321В | АКК-428В |

| Температура внутри камеры, °С | -26...-32 | ||||||

| Температура замораживаемого продукта, °С | |||||||

| - перед началом процесса | 16 | ||||||

| - по завершению | -18 | ||||||

| Время процесса охлаждения, мин. | 8...20 | ||||||

| Принцип регулировки движения транспортера | бесступенчатая | ||||||

| Метод оттаивания воздушного охладителя | горячими парами | ||||||

| Хладагент | R22, R404A | ||||||

| * Аппараты обеспечивают возможность охлаждения продуктов в поддонах на тележках-этажерках | |||||||

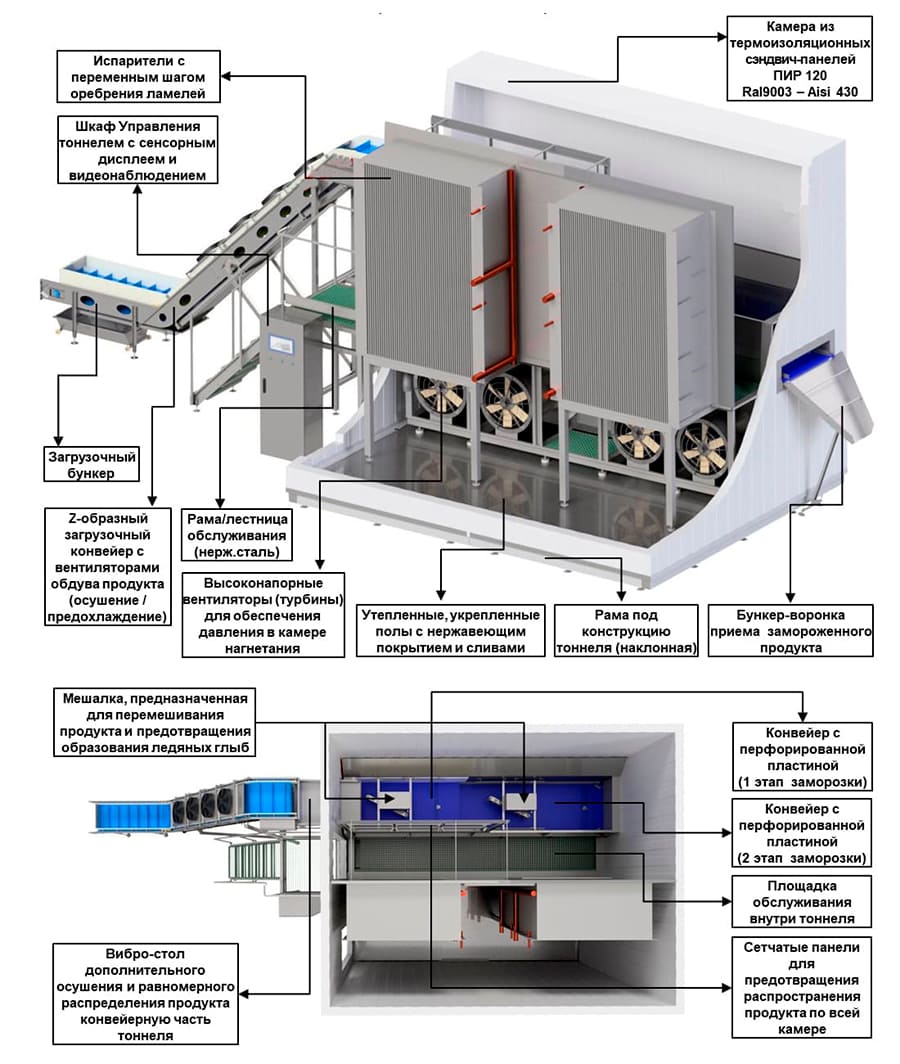

Принцип работы морозильного агрегата

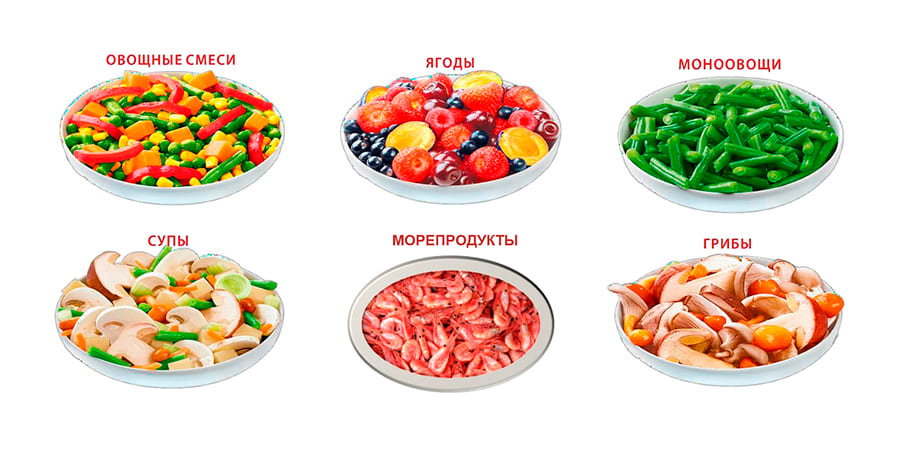

Процесс заморозки ягод, плодов, грибов и мелкорезанных овощей производится в так называемом псевдокипящем воздушном слое. Само «кипение» происходит благодаря подаче сильного потока предварительно охлажденного воздуха через транспортерную ленту по направлению снизу вверх. Перемещаемый по ленте продукт поступает в камеру и на него воздействует холодный восходящий воздушный поток. Скорость воздушного потока регулируется таким образом, чтобы мелкие частицы замораживаемого продукта находились во взвешенном состоянии. Это способствует появлению ледяной корки на поверхности каждой ягоды, плода и пр. частиц, что препятствует образованию смерзшихся комков. Регулируется и время воздействия на продукт при подмораживании на определенном участке конвейера. В зависимости от вида замораживаемой продукции она устанавливается от 84 секунд до 10 минут, что регулируется скоростью перемещения конвейера.

После подмораживания (образования ледяной корки) производится домораживание на следующей ленте. На данном этапе время прохождения составляет от 300 секунд до 20 минут.

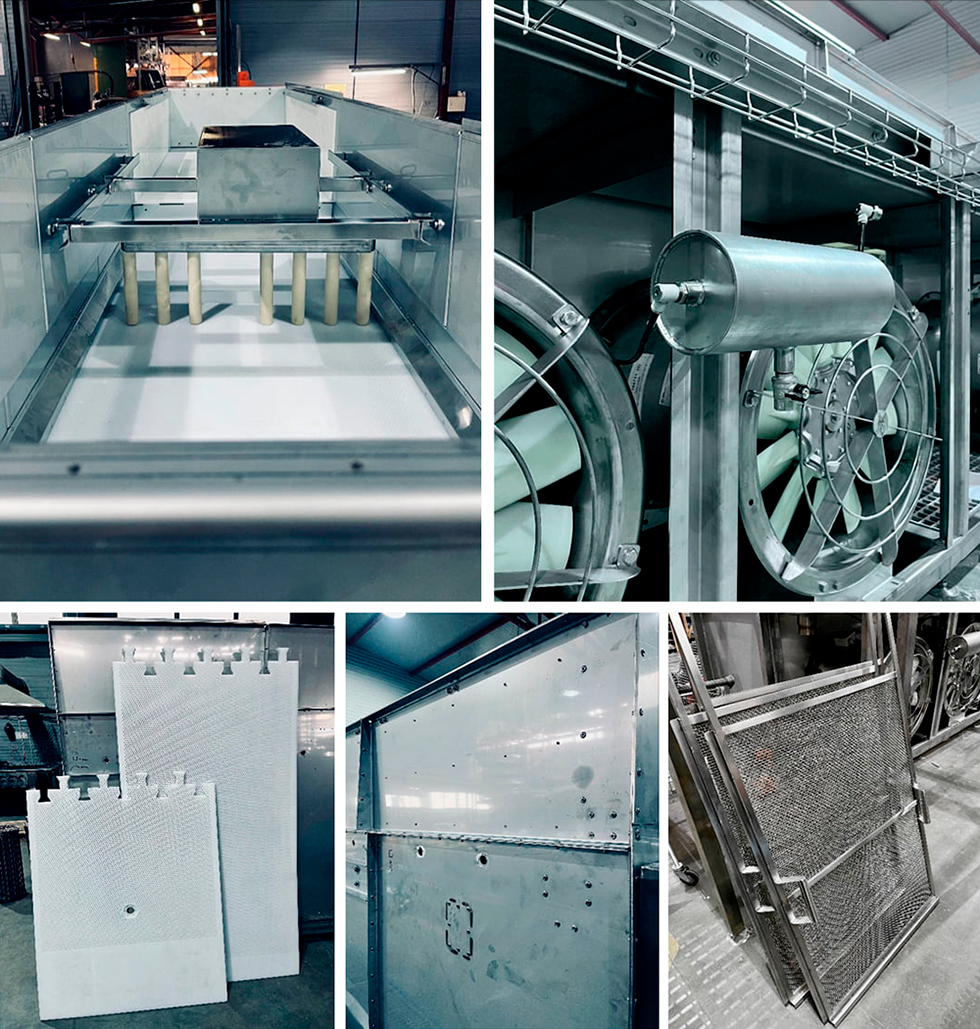

Аппарат и агрегат произведены на современном техническом уровне. Большая часть комплектующих произведены ведущими европейскими компаниями. Для изготовления металлических конструкций использована нержавеющая сталь марки 12Х18Н10Т. Транспортная лента агрегата изготовлена из нержавеющей марки стали и пластика, соответствующего санитарным требованиям.

Основные элементы конструкции аппарата АСМФ

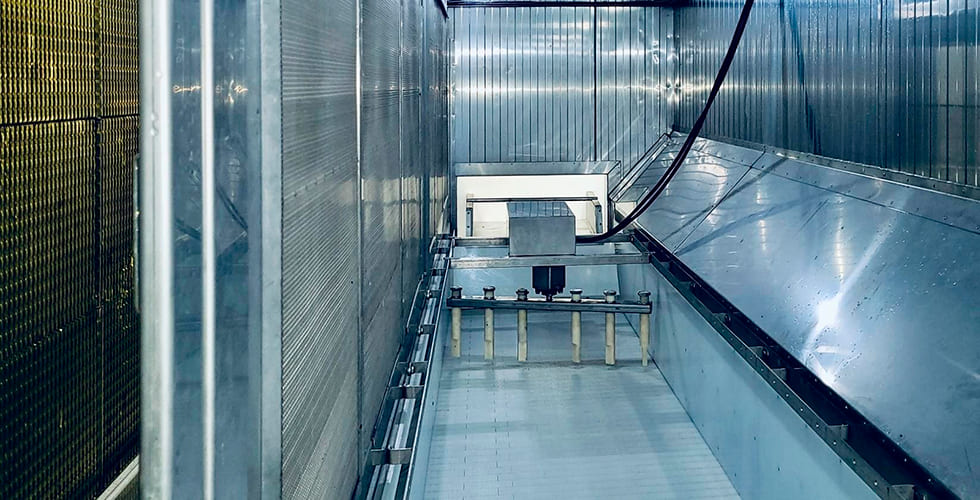

- Камера с надежной тепловой изоляцией обеспеченной тремя слоями сэндвич-панелей. Снаружи камера обшита листами коррозионостойкой оцинкованной, окрашенной стали. Максимальную теплоизоляцию обеспечивает второй вспененный ППУ-слой. Общая толщина панели 100 мм. Для доступа в камеру предусмотрено 2 двери.

- Площадка для оператора и проведения обслуживания агрегата. Оснащена защитной оградой, лестницей, узлом для мойки и просушивания транспортерной ленты. Данный элемент конструкции и наружная рама размещены за пределами камеры. Наружная рама представляет собой каркас для сегмента подачи транспортера и оснащена двумя валами. Под лентой расположена мойка и вентилятор для просушки.

- Рамы-опоры двух транспортных лент. Устанавливаются на полу камеры на опорах с изменяемой высотой. Оснащаются 5 вентиляторами и 2 батареями испарителями с диффузорами. В верхней части над лентами расположены ограждения таким образом, чтобы создать канал для перемещения замораживаемого продукта и защиты от потери продукта в сторону от ленты. На завершающей части транспортера участка домораживания к раме крепится емкость для временного складирования прошедших обработку продуктов. На выходе с внешней части камеры установлен лоток с заслонкой.

- Пульт управления расположенный на стенке камеры. Обеспечивает запуск:

| Температура в камере | -32 С …. -35 С |

| Материал корпуса камеры | Выполнен из сэндвич панелей ПИР-120 |

| Основание | Укрепленные полы, рама для разуклонки для слива воды, сливные трапы |

| Двери | Дверь распашная низкотемпературная, обогреваемая, с порогом 800 x 1800 мм |

| Материал облицовки панелей | |

| Материал облицовки панелей с внутренней стороны | Сталь нержавеющая AISI 430 |

| Материал облицовки панелей с внешней стороны |

Сталь нержавеющая AISI 430 (торцы) Сталь оцинкованная крашеная RAL 9003 |

| Доборные элементы | Плинтуса, уголки, швеллер, нащельник |

| Материал крепежа | Заклепки из нержавеющей стали |

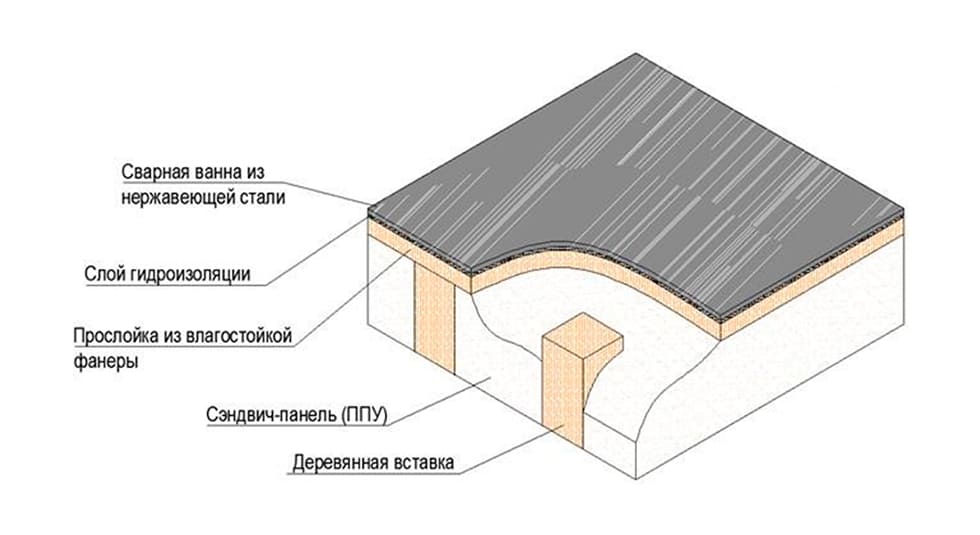

| ПОЛ | |

| Рама под термоизоляционную камеру (продухи), создающая воздушную прослойку между кабинетом и полом | |

| Усиленный пол, изготовленный в соответствии с массой конструкции встроенного оборудования. Верхняя поверхность основания – водонепроницаемый лист нержавеющей стали 3 мм. (с допуском к пищевой продукции) сваренный на месте (ванна) – борт не менее 100 мм. Утепление – сэндвич-панель ППУ/ПИР 100. | |

| Фанера влагостойкая + деревянные вставки, толщина фанеры 18 мм (для распределения нагрузки) | |

| Материал гидроизоляции – смола каучуковая Hyperdesmo | |

Структура пола термоизоляционной камеры в разрезе

- вентиляционного оборудования и моторредукторов;

- электрических нагревателей и воздушных охладителей;

- запорной арматуры подачи хладагента (соленоиды);

- регуляторов скорости перемещения ленты;

- изменение скорости вращения вентиляторов испарителя, который обслуживает транспортер участка подмораживания.

- Конвейер

- Охладители воздуха, чьей функцией является подготовка воздушной массы требуемой температуры в холодильных камерах различного объема. Конструкция батарей изготовлена из медных труб и легкосплавных пластин. Корпус смонтирован из стальных оцинкованных листов с ЛКП. Дополнительно защищен пленкой.